Hållbar industri

Här bakar Siemens sina vindkraftsblad

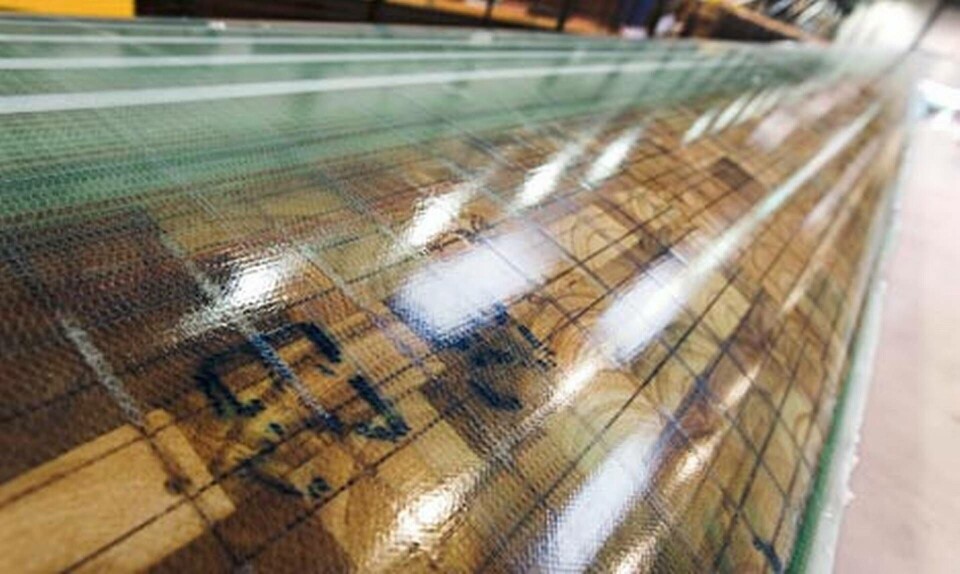

I grunden skiljer sig inte tillverkningen av rotorblad så mycket från att bygga en kajak: varva lager med glasfiber med tunna trälister och armera sedan med epoxylim. Foto: Siemens Wind Power

Hantverket är viktigt, när Siemens bygger rotorblad i glasfiberkomposit. En stor del av tillverkningen i företagets fabrik i Aalborg sker fortfarande för hand.

<p>I Siemens Wind Powers fabrik i danska Aalborg byggs världens längsta, serietillverkade rotorblad. De väger lika mycket som en tvåaxlig stadsbuss fylld med passagerare och ska klara dagliga vindhastigheter på upp till 20 meter i sekunden. Dessutom ska de hålla i minst 20 år. </p> <p>Siemens har utvecklat en metod som smälter samman två bladhalvor till ett enda stycke. Det gör att man slipper limfogar - och därmed svaga punkter - i fram- och bakkanterna.</p> <p>Tillverkningen sker i en 250 meter lång hall i närheten av hamnen i Aalborg. Inuti byggnaden står de långa bladformarna på rader. I taket hänger "locken" till formarna. De anställda står på plattformar och lägger lager efter lager med glasfibermattor i de djupa formarna. Bladhalvorna läggs sedan ovanpå varandra och "gräddas" i något som liknar en bakform. Totalt tar det 48 timmar att tillverka ett 58,5 meter långt blad på 16 ton.</p> <p>Nu talas det om morgondagens vindkraftverk med rotorblad som är dubbelt så långa som de som tillverkas i Aalborg i dag. Det kommer att ställa helt andra krav på fabrikerna - och transporterna.</p> <p>- Redan i dag är rotorbladen så långa att det är på gränsen att de kan transporteras på landsvägarna, säger Søren Kringelholt Nielsen, chef för Siemens globala bladtillverkning.</p>

Gräddas i 80° i åtta timmar

1. Lager efter lager med glasfibermattor läggs i de djupa formarna. Glasfibern varvas med tunna trälister i balsa, som ger stadga.

2. Den ena halvan av bladet lyfts med en vakuumlyft och läggs sedan ovanpå den andra. Tomrummet inuti bladet fylls med en jättelik, luftfylld "påse".

3. Ovanpå påsen läggs nya lager med glasfiber.

4. Locket läggs på och all luft pumpas ut ur formen. Det bildas ett vakuum.

5. Tusentals liter med epoxy pumpas in i bladets innandöme. Trycket från vakuumet pressar härdplasten genom glasfibern.

6. Värmeslingor i formarna hettar upp bladen till 80 grader. Efter åtta timmar är de härdade.