Hållbar industri

Robotarmén bygger 150 unika hytter varje dag

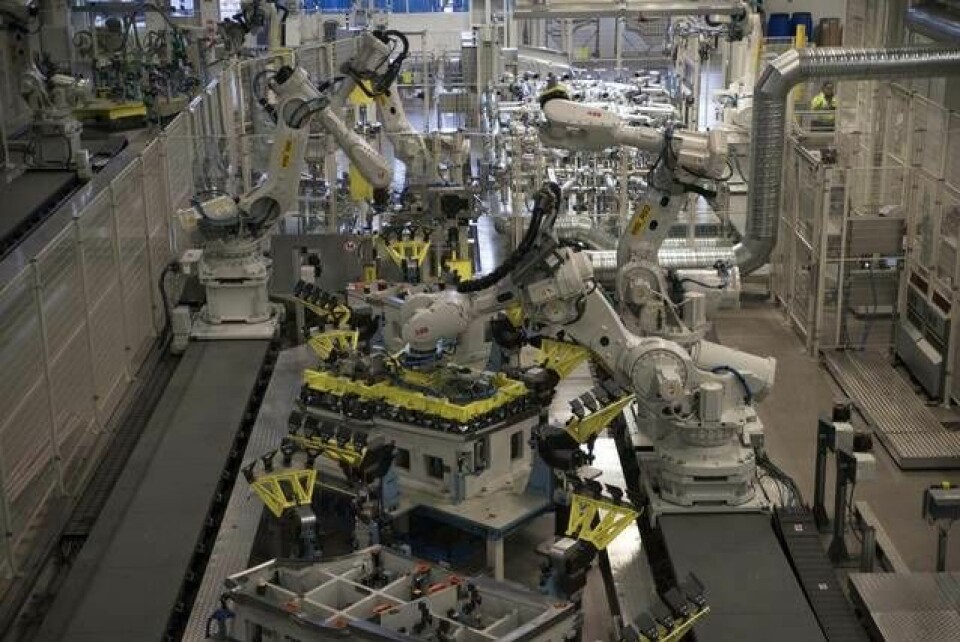

En helt ny lastbilsgeneration har ställt helt nya krav på Scanias hyttfabrik i Oskarshamn, som byggts ut och moderniserats för 2 miljarder kronor. Kronan på verket är Nya Kaross, där 285 nya robotar tillverkar hytter i en helt automatiserad process.

Sett uppifrån entresolplanet som löper ovanför nya karossverkstadens 35 000 kvadratmeter, liknar det hela en väldig balett i metall. Nästan 300 robotar av olika modeller plockar komponenter, utför sina respektive uppgifter och flödar varandra längs produktionslinorna nedanför. Här uppifrån ser man att linorna bildar ett fiskbensmönster, där lastbilshytternas golv följer ryggraden fram mot inlinemätningen där varje färdig hytt mäts på 70 punkter. Längs vägen har komponenter som hyttak, dörrar, bakstycke och front sina egna områden, placerade som revbenen i fiskbensmönstret, och adderas inåt från båda sidor. Varje enskilt område använder flera olika sammanfogningstekniker, och robotarna byter själva redskap utifrån de uppgifter de utför.

– Alltihop är egentligen känd teknik, men vår stora utmaning är att vi har så många varianter. Vi är helt kundorderstyrda, varje enskild takt är en egen produkt. Vi kan bygga tusentals varianter på samma stomme, och i princip måste varje enskild robot behärska alla basvarianter, säger Henrik Carlsson, projektledare för satsningen Nya Kaross.

Varje dag lämnar uppåt 150 färdiga hytter, alla unika, nya karossverkstaden för vidare transport till variantstationen, kvalitetskontrollen och vidare in i grundmåleriet.

Robotarna kommer från ABB. De tyska linebyggarna EBZ och FFT har byggt upp fixturer och liner, och programmerat robotar och styrsystem i linje med Scanias modulsystem.

– Från början skulle vi använda Volkswagens automationsstandard, men det funkade inte med vår unika variantflora. Så vi fick ta fram en kombination av best practice och ett egenutvecklat system, och leverera en programmeringsstandard till våra tyska leverantörer, säger Fredrik Svensson, Produktionsteknisk chef för Nya Kaross.

Bakgrunden är att Scania lanserat ett nytt lastbilsprogram, deras första helt nya generation sedan 1995. Detta har medfört ett lika stort teknikskifte i produktionsprocessen, samtidigt som Oskarshamnsfabriken står för Scanias hela Europaproduktion av lastbilshytter. Detta ställer förstås höga krav på tillförlitlighet.

– En sådan utmaning gör att man leder proaktivt och jobbar mycket med förebyggande underhåll. Vi har fortfarande lite barnsjukdomar i processen, så blir det ju när man bygger en ny verkstad från scratch. Men vi har ännu inte ställt våra chassiverkstäder en enda gång, säger Johan Persson, verkstadschef Nya Kaross.

Varje komponentområde har en egen produktionsansvarig ingenjör. Därtill har man skapat tre verkstadsövergripande grupper med ansvar för varsitt teknikområde. Robot/offlinegruppen optimerar program. Automationsgruppen sköter koordineringen mellan robot och transport samt visualiserar processen och upptäcker orsaken till eventuella problem. Sammanfogningsgruppen har huvudfokus på svetsning, lödning och lim, och kanske är det här de största förändringarna ägt rum.

– Till exempel är det mycket mer laserlödning än tidigare. Även om den klassiska svetsingenjörsutbildningen täckte mycket av det, så har vi samarbetat med Volkswagen för att få grepp om helheten. Vi har också börjat med nya limsorter, som man dessutom behöver svetsa igenom i vissa fall, och det var lite mer komplicerat än vi hade trott, säger svetsingenjören Sebastian Danielsson, som implementerade de nya svetsprocesserna. Scanias välkända modulsystem underlättade dock delar av uppbyggnaden.

– Vi kunde återanvända mycket av svetsprogrammeringen. Därför krävdes inte lika många programvariationer som vi annars skulle behövt.

Vad ser du som de främsta fördelarna med teknikskiftet?

– Nätverksuppkopplingen, att all teknik är åtkomlig från datorn, spar väldigt mycket tid och ger en helt annan överblick än man hade tidigare när man var tvungen att gå till varje enskild maskin. Dessutom är all teknik helt enkelt bättre och stabilare i dag, vilket har gjort jobbet märkbart enklare, säger Sebastian Danielsson.

Teknikskiftet ställer dock nya krav på personalen.

– Vi har en stomme av åtta team med åtta personer i varje, som fått genomgå ett sju månaders utbildningsprogram för att matcha den nya tekniken, säger Johan Persson. Teamen har också utbildats i att sprida kunskaperna på operatörsnivå.

– Att distribuera kompetensen är otroligt viktigt. På köpet har det skapat ett enormt engagemang, folk har fått bevisa sig och känner större delaktighet i verksamheten, säger Johan Persson.

Robotoperatören Joakim Allard instämmer i detta.

– Det är större engagemang i grupperna nu när vi ökat vår kompetens, samt att det kommit en ny framtidstro eftersom företaget satsat så mycket och det är så modernt alltihop, säger Joakim.Efter löpande kompetensinventeringar har Scania också vidareutbildat operatörer i bland annat mekanik, el och robot, utifrån kompetensbehov och personlig fallenhet.

– Det är positivt att det uppkommer nya situationer med fortsatt utveckling, säger Joakim Allard.

Scania i Oskarshamn

Går i tvåskift och tillverkar hela Europaproduktionen av lastbilshytter, mellan 250 och 300 hytter per dag. Ungefär hälften av dessa hör till New Truck Generation (NTG), som tillverkas i Nya Kaross-verkstaden. Återstoden tillhör den äldre PGR-generationen som efterhand ska fasas ut, så att tillverkningen blir 100 procent NTG. Scanias chassifabrik i nederländska Zwolle tar emot runt 50 procent av produktionen, medan fabrikerna i Södertälje och franska Angers tar emot cirka 25 procent vardera. Den helt automatiserade Nya Kaross-verkstaden är på 35 000 kvadratmeter. Totalt har hela fabriken byggts ut från 95 000 kvadratmeter 2011, till 180 000 kvadratmeter i dag. Sammanlagt har Scania investerat omkring 20 miljarder kronor i NTG-satsningen, varav cirka 2 miljarder i Oskarshamnsanläggningen.