”Tag en plugg.” ”Maskera oljeretur med 1 st plugg.”

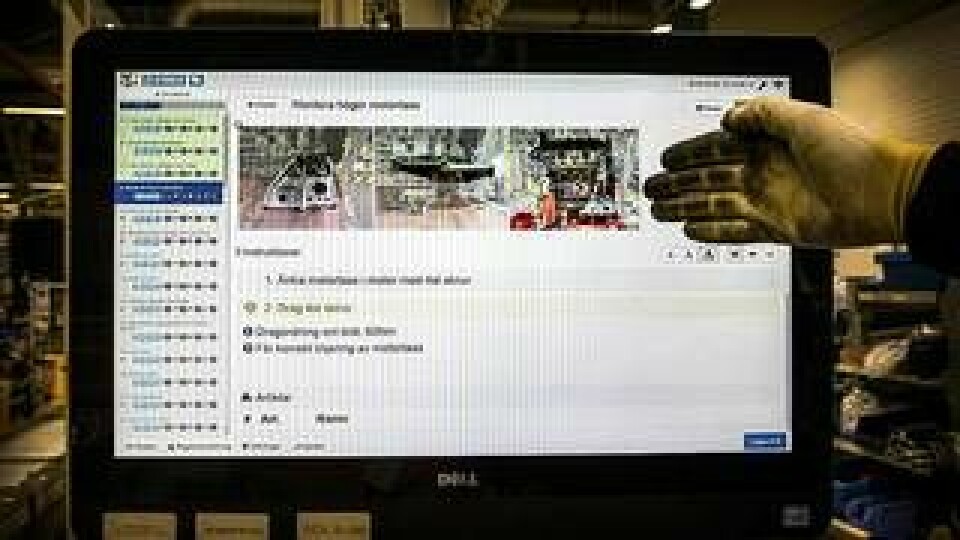

Det är de första instruktionerna som möter montören Christian Lindelöf på skärmen när han loggat in vid monteringsstationen med hjälp av sitt passerkort. Han har visserligen jobbat i många år i Volvo Pentas fabrik i Vara och har bra koll på arbetsrutinerna. Men för nya och de som hoppar in tillfälligt vid arbetstoppar är de digitala instruktionerna värdefulla. Och även för de mer rutinerade är arbetssättet en fördel.

– Det har varit ett jättelyft att jobba på det här sättet. Det är ett standardiserat sätt att jobba och vi har kunnat höja kvaliteten ordentligt, säger Christian Lindelöf.

Den ena båtmotorn som tillverkas i Penta-fabriken är sällan den andra lik. Det är olika standarder i olika länder: en kund vill ha oljestickan på andra sidan motorn, en annan gillar inte den vita färgen och en tredje vill ha 12 volt i stället för 24.

– Vi har en kundorderstyrd produktion där vi gör unika produkter. Vi ville hitta ett effektivt sätt att producera unika produkter på ett kvalitetssäkert sätt, säger Leif Funke, produktionsteknisk chef på Volvo Penta.

För så var det inte innan. Pappersritningar och instruktioner i pärmar var verkligheten. För varje ändring var montören tvungen att hitta rätt papper och rätt rad.

– Mycket satt i huvudet på montörerna. Men det håller inte att jobba så och man tål väldigt lite personalomsättning, säger Leif Funke.

Volvo behöver kunna ta in extra personal vid arbetstoppar och kanske ett extra skift om det är riktigt mycket att göra. Men en sådan åtgärd var förknippad med en explosion av fel. Och även i den dagliga produktionen var antalet fel alldeles för många.

Bland de system som fanns kartlagda inom Volvokoncernen fann man inte riktigt vad som kunde bli en framtidsmodell för Penta. Olika system hade olika brister. Och att bygga ihop alla ålderdomliga system till en ny helhet framstod inte som en bra lösning. De upplevde också att de stora systemleverantörerna befann sig för långt från fabriksgolvet och produktionsvardagen.

– Vi var tvungna att hitta något nytt som passade vår verklighet, säger Leif Funke.

Problemen diskuterades med produktionskonsulten MVV Information som redan var en samarbetspartner.

MVV bildades som en utbrytning från Volvo i Skövde. Företaget har 60 anställda, huvudkontoret finns i Vara men konsulterna är ofta ute i kundernas fabriker, sysselsatta med förbättringsprocesser av produktionen. Men man hade också tagit fram ett dataprogram för att ersätta en rad andra program.

– Det är fullständigt omöjligt att få alla 80-talssystem att stödja en modern industri, det behövdes något nytt, säger Sören Gustafsson, vd för MVV.

Fast uppdraget att ta fram dataprogrammet kom från början från Volvo Cars, och först efter många turer tog MVV över ägandet av själva programmet som byggdes under en krisperiod då konsulterna hade lite att göra.

I ett konferensrum på MVV:s kontor förklarar Sören Gustafsson och den operative chefen Jesper Broberg hur programmet fungerar. De börjar med att visa en systemkarta för att illustrera hur det ser ut i dagens produktion. PLM, MES, MPS, ERP, QA, med flera bokstavsförkortningar, är program som ska kunna prata med varandra och det skapas nya gränssnitt för att det ska bli möjligt. Men en uppdatering av ett program innebär att andra program berörs. Och varje system har sin ansvarige.

– Varje kommunikation mellan programmen är en potentiell felkälla. Allt som hänger ihop bör ligga i samma informationsflöde, säger Jesper Broberg.

För att förklara logiken bakom systemet beskriver de hur andra program är skapade kring en algoritm medan deras program hela tiden skapar nya algoritmer. Ingenjörer har satt upp regelverk för hur algoritmerna ska skapas och sedan kan systemet föreslå avancerade åtgärder för en montör.

– All produktionsrelevant information ska kunna hanteras i vårt system, säger Sören Gustafsson.

På Volvo Penta är Christian Lindelöf mitt i en order och skärmen talar om att skruvdragaren ska placeras i mothållet. Det är en säkerhetsåtgärd då det ska dras åt hårt. Just detta är en order som går ut till alla montörer men annan information är individuell.

– När jag loggar in vet systemet om jag kanske varit borta några veckor och inte fått en ny information tidigare, säger Christian Lindelöf.

Volvo Penta har brottats med testversioner och barnsjukdomar i systemet, och på Volvo Cars var implementeringen av en funktionalitet i taget inte särskilt lyckad.

– Volvo Cars är inte särskilt imponerade av vårt system, erkänner Sören Gustafsson.

Hos Volvo Penta var implementeringen en helt annan. I stället för att plocka en liten del av programmet valde man ett litet avsnitt av produktionen och använde programmet i sin helhet.

– Montörerna får precis den information de behöver när de behöver den. Det har lett till att monteringsfelen har halverats, säger Jens Berntsson, produktionstekniker och projektledare hos Penta.

Hos MVV får man allt fler förfrågningar från nya företag, inte minst sedan uppmärksamheten efter Svenska Monteringspriset. Andra har lösningar för hur olika program kan prata med varandra men uppgraderingar ger problem och kostnader.

– Vi tycker att vi löst det problemet. Med vårt system kan man plocka bort upp emot nio olika system. Och vi försöker att stödja merparten av kommunikationen trådlöst för att underlätta ombyggnationer, säger Sören Gustafsson.

Något liknande har de inte sett från andra leverantörer.

– Vi har fått signaler om att vi kommit på något smart men vi är ursprungligen inget it-företag och vet ärligt talat inte hur unikt detta är. Vi får lita på andras uppfattning.

Samtidigt uppgraderas programmet till nya versioner. Det senaste är en uppgradering så att programmet inte begränsar minneskapaciteten när det kopplas upp mot dynamiska servrar. Behovet av datakapacitet blir nämligen stort när utvecklingsavdelningen ska jobba i systemet och det även ska kunna användas av eftermarknad för service och reparationer då all information om en motor finns samlad på ett ställe.

– Volvo Penta har beslutat att det ska bli koncernstandard. De har börjat i monteringen men den stora vinsten är när programmet används i sin helhet, säger Sören Gustafsson.

Det finns än så länge skärmar med digitala monteringsanvisningar vid två produktionslinor samt i måleriet. Snart är det dags att ta nästa steg.

– Det har varit en tuff resa för oss. Det har varit svårt att få grepp om exakt vad vi vill få ut av det här projektet och ibland har vi fått backa. Men nu ska vi rulla ut skärmar i resten av fabriken. Vi behöver jobba vidare för att få standardiserade arbetssätt och då är detta ett ypperligt hjälpmedel, säger Jens Berntsson.

Hos de anställda tas de nya arbetssätten emot positivt. Teknikern Mikael Jonsson och kontrollanten Thomas Gustafsson är överens:

– Vi har väntat på det här länge. Det är mycket bättre än att gå och leta efter information i någon pärm, säger Thomas Gustafsson, som jobbat på fabriken i 33 år och tillägger:

– Nu har jag bara 60 dagar kvar till pension men jag får nog åka hit i höst någon gång och se hur det går, säger han.

Detta är Volvo Penta

MVV är ett konsultföretag inom produktionsteknik.

Företaget grundades som en utbrytning från Volvo i Skövde.

Bolaget har huvudkontor i Vara och kunder framför allt i fordonsklustret i Västsverige.

Volvo Penta är ett aktiebolag som ingår i Volvokoncernen.

Företaget tillverkar båtmotorer och industrimotorer.

Volvo Penta har cirka 1 600 anställda, varav cirka 800 i Sverige.

De helägda fabrikerna finns i Vara, Lexington och i Wuxi, Kina.