Företaget är ett av de 68 som hittills nominerats till Norges smartaste industriföretag.

Industriföretaget Plasto specialiserar sig på sprutgjutning av plast, och nedgången inom oljeindustrin har även drabbat dem. De har varit tvungna att säga upp fyra anställda och permittera fem. Men de skär inte ned på forskning och utveckling.

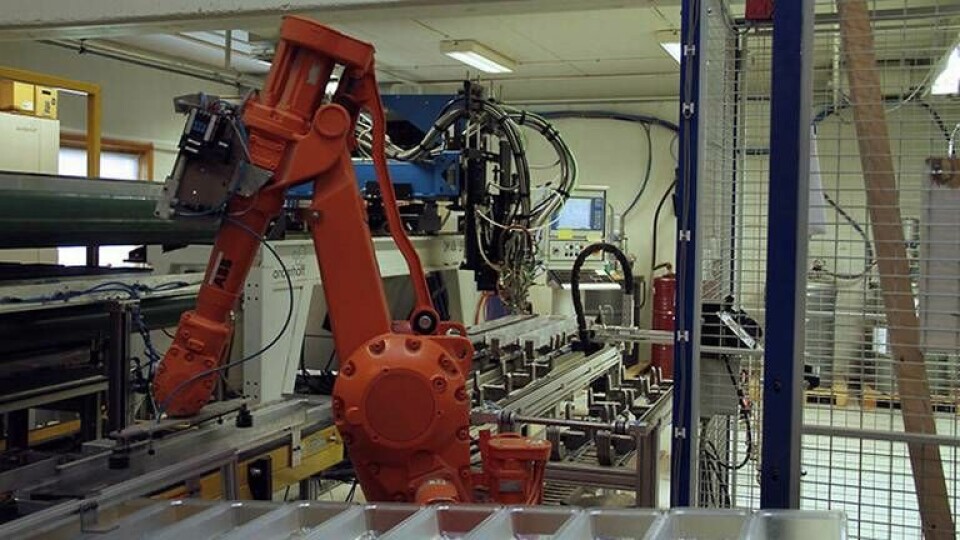

Plasto har under flera år investerat stort i robotar och automatisering. Nu har man 25 robotar i produktionen. Därmed har de fler robotar än operatörer. Företaget har utvecklat egna maskiner och processer för att sprutgjuta delar i plast till många olika industrier och kundgrupper.

Företaget startade med plastleksaker 1955. I dag fördelar sig kunderna på oja och gas, havs- och fiskodling, marin och industri.

Plasto har jobbat nära Sintef Raufoss Manufacturing med att automatisera produktionen. Man deltar också i flera forskningsprojekt och jobbar mycket med andra branscher för att lära av andra. Produktionen är så flexibel att man kan producera olika typer av delar i storleksordning mellan 0,1 gram och 120 kilo.

Denna vecka fick företaget i Åndalsnes besök av studenten vid NTNU (Norges Tekniska Universitet) Frida Berglund och grundaren och industrimannen Ola Tronrud som reser runt i Norge i jakten på Norges smartaste industriföretag och för att göra PR för tävlingen.

– Det var roligt att se så många robotar i fabriken. De berättade om hur de lagt om produktionen från leksaker till avancerade produkter för havsodling och annan industri, säger Frida Berglund, fjärdeårsstudent vid Energi och miljö på NTNU.

Ola Tronrud och Frida Berglund på besök hos Plasto – med 360-kamera:

Produktionschef Roger Grande säger att de investerar hela tiden för att kunna överleva. De har bland annat fått en norsk kund som tidigare köpte plastdelar från Kina.

– Vi avsätter 15 miljoner till FoU och robotisering. Det måste vi för att överleva och se framåt, säger Grande. Företaget räknar med en omsättning på runt 60 miljoner kronor i år.

Ola Tronrud blev imponerad av hur fokuserade och engagerade alla i företaget var.

– De är otroligt duktiga på att använda robotar och anpassa dem till sina behov. Och så tänker de återbruk, återanvändning av gamla produkter, som målas om så att plasten återanvänds, säger Tronrud.

Norsk Industri och Siemens samarbetar för fjärde gången med att kora Norges smartaste industriföretag. Hittills har de fått in 68 kandidater till årets tävling att bli korad till Norges smartaste industriföretag. Fristen går inte ut förrän om en månad, det vill säga strax innan påsk. I föregående års tävling deltog totalt 60 företag.

– Det är helt fantastiskt att intresset är så stort, säger Knut E. Sunde, direktör i Norsk Industri.

Han tror att uppslutningen avspeglar att industri är på väg att bli ett hedersord igen.

– Fler och fler förstår att vi behöver en varierad, levande och stark industri. Så det är bra att vi fått in en konkurrensmentalitet, säger Sunde till TU.

Trots att industriföretag skall konkurrera är cheferna mycket inriktade på att samarbeta och lära av andra.

– Digitalisering lurar runt hörnet. Företagen är medvetna om det och kommer att dra nytta av erfarenheter från andra branscher, säger Sunde.

Tidigare har de besökt Finnfjord smältverk, som har satt igång flera åtgärder för att bli mer energieffektiva, bland annat att använda överskottsvärme till odling av alger – som äter CO2. Den här veckan har de besökt Plasto i Åndalsnes – förutom Brunvoll i Molde.

Styrelsen i den familjeägda propellerproducenten Brunvoll i Molde beslutade 1992 att de skulle behålla produktion och därmed kompetensen i Norge. Det har de klarat även om de också har märkt av tuffa tider och neddragningar.

Investering i nya maskiner och verktyg är en del av strategin. Då TU besökte Brunvoll före nyår fanns det bara en maskin som var äldre än åtta år.

– Det var undantaget, berättade verkställande direktör Odd Tore Finnöy.

För att kunna konkurrera med lågkostnadsländer har Brunvoll lagt upp delar av produktionen till kontinuerlig drift , utan att det står en människa på pass hela dygnet.

– Bearbetningstiden på propellrar är nu en åttondel av vad den var för några år sedan. Vi har utvecklat jiggar och verktyg och varit med på att definiera de maskiner vi behöver. Det förutsätter att vi har en mycket kompetent arbetsstyrka, sa Finnöy till TU.

Ola Tronrud, som har byggt upp ett företag som tillverkar maskiner och utrustning som hjälper andra att automatisera, tycker att Brunvoll har gjort ett imponerande arbete.

– De gör så att säga allt själva, från grunden. De utvecklar egna maskiner och verktyg för att automatisera mest möjligt, säger Tronrud.

– För att klara av det, krävs det hög kompetens, säger Tronrud.

Han är en ivrig förespråkare för praktisk erfarenhet kombinerat med teoretisk utbildning. De nära banden mellan produktion och ingenjörsavdelning är en nyckel. Och budskapet har gått fram till Frida Berglund.

– Jag förstår verkligen vad Ola menar. Jag kommer att uppmana alla studenter att skaffa sommarjobb och relevant praktik. Du kan inte bara sitta i skolbänken och lära teori, säger hon.

Frida Berglund har fått upp ögonen för hur bred och viktig industrin är:

– Ju fler företag vi besöker, desto mer förstår jag hur mycket industrin betyder och hur mycket kreativitet och kompetens som finns runt om i landet.

Ola Tronrud och Frida Berglund fortsätter att resa runt och besöker företag som har digitaliserat och robotiserat. Berglund skriver också en blogg om upplevelserna.

---

Den här artikeln publicerades först på Teknisk Ukeblad, www.tu.no

Tidigare vinnare:

Årlig tävling som arrangeras av Norsk Industri och Siemens.

Anmälningsfrist 19.april 2017.

Koras av en jury utifrån följande kriterier:

• Produktivitet

• Unikhet

• Företagsnätverk

• Innovation

• Användning av teknologi, digitalisering och kompetensutveckling

• Bärkraft/miljö/energieffektivitet

• Marknadseffekter

Jury:

• Else-May Botten, fraktionsledare i Stortingets Naeringskommité

• Jan Moberg, redaktör Teknisk Ukeblad

• Torger Reve professor Handelshöyskolen BI

• Odd Myklebust, projektdirektör SINTEF

• Anne Marit Panengstuen, koncernchef Siemens

• Hans Erik Vatne teknologidirektör Hydro

• Knut E. Sunde direktör för bransch- och industripolitik Norsk Industri

2016: GKN Aerospace

2015: Hexagon Ragasco

2014: Borregaard