Arbetsmaskiner är ett brett begrepp som omfattar allt från bensingräsklippare till gruvtruckar. Den gemensamma nämnaren är att de i huvudsak drivs av fossila bränslen och att utsläppskraven släpar efter personbilar och lastbilar. Men en förändring är på gång, om än långsam.

Volvo Construction Equipment och Skanska driver tillsammans ett projekt kallat Electric Site. Det går ut på att ersätta ett antal dieseldrivna arbetsmaskiner i en bergtäkt med helt eller delvis elektrifierade varianter. Det handlar om en kross, en hjullastare, dumprar och en grävmaskin. Målet är att minska koldioxidutsläppen inom en del av täktverksamheten med upp till 95 procent och den totala kostnaden för drift med 25 procent för den valda delen av processen.

För att få veta hur idén uppstod måste vi förflytta oss till en bergtäkt utanför Stockholm. Året är 2010. Joakim Unnebäck och Erik Uhlin, verksamma inom advanced engineering på Volvo CE, står vid kanten och blickar ner över verksamheten som pågår i täkten. De ser hur de tunga dieseldrivna maskinerna kör i princip samma rutter fram och tillbaka. Material flyttas från en hög till en annan. Maskinerna lyfter upp det från en plats och släpper ner det på en annan. Bland annat går stora mängder lägesenergi till spillo.

Då väcktes tanken hos dem. Här fanns potential att spara både koldioxidutsläpp och pengar. En stor svensk bergtäkt kan producera över 1 miljon ton material om året. Volymen diesel kan uppgå till 500 000 liter.

Joakim Unnebäck ritade upp ett par tänkbara scenarion och Erik Uhlin gjorde några enkla simuleringar. Senare ska också Johan Sjöberg, systemägare autonomi, bli en del av projektet.

Men Volvo CE:s specialitet är inte bergtäkter utan anläggningsmaskiner, ”gul på hjul”, som Joakim Unnebäck kallar det och syftar på färgen på maskinerna. Några år senare, omkring 2013, kom företaget i kontakt med Skanska. Plötsligt hade man en partner med lång erfarenhet av hur man bäst anlägger en bergtäkt.

– Mycket inom täktverksamheten är ju dieseldrivet i dag. Samtidigt ska vi vara klimatneutrala till 2050. Vi kände att detta var väldigt intressant för oss, säger Andreas Sunesson, projektledare på Skanska.

En förstudie startade 2014 och en teknisk lösning började mejslas fram. 2015 gick man till Energimyndigheten och bad om stöd. Beskedet kom i juni samma år och projektet kunde börja realiseras på allvar. Budgeten ligger totalt på drygt 200 miljoner kronor.

Det har nu hunnit bli 2018. Nådens år, som Joakim Unnebäck kallar det. Projektet kommer att demonstreras till hösten vid ett ännu inte avslöjat stenbrott i Västsverige. Maskiner och systemarkitektur utvecklas för fullt.

Det är förstås dessa som möjliggör lösningen. Men alla inblandade tycks överens om att det viktigaste är systemperspektivet som använts.

– Vi har tillsammans med Volvo tittat på vilka förluster som finns i branschen och hur man kan reducera dem. Då måste man röra sig ifrån maskinerna och zooma ut. Traditionellt sett har vi pratat med Volvo om hur bränsleförbrukningen kan sänkas och kapaciteten på maskinerna höjas. Men hur används maskinerna? Kan vi arbeta på ett annat sätt, med andra maskiner? frågar sig Andreas Sunesson på Skanska.

Lösningarna består både av elektrifiering och av automatisering. Men de är inte som förr resultatet av en önskan om sänkt bränsleförbrukning eller ökad kapacitet, utan snarare en konsekvens av perspektivet som anlagts, påpekar han.

Så hur funkar det? Först kan det vara på sin plats att beskriva verksamheten som den fungerar i dag.

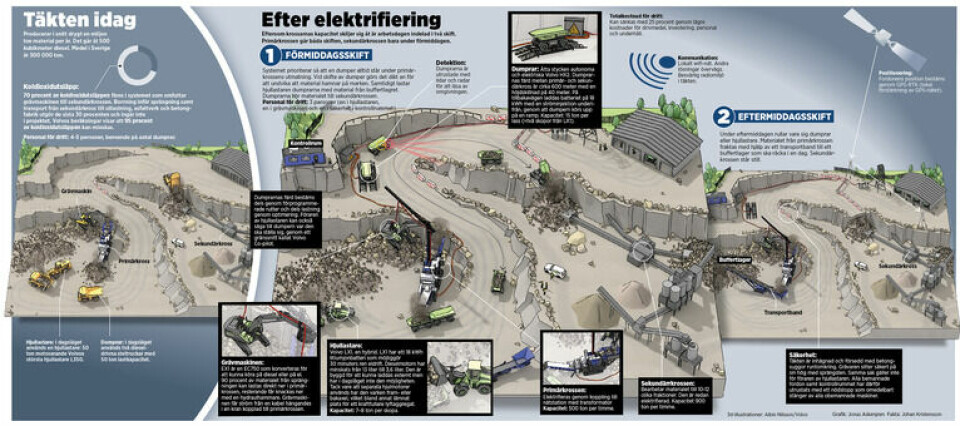

Det börjar med att berget sprängs. De flesta blocken kan lastas direkt ner i primärkrossen av en grävmaskin. Primärkrossen arbetar ner materialet till en fraktion benämnd 0–300, vilket anger tillåten diameter i millimeter. Materialet hamnar i en hög på marken, lastas av en hjullastare till dumprar som kör det till sekundärkrossen, där det bearbetas ner till tio–tolv olika fraktioner. Därefter körs det vidare till ett asfaltverk, en betongfabrik eller till utlastning.

För att komplicera det en smula har dessutom sekundärkrossen nästan dubbelt så hög kapacitet som primärkrossen, 900 ton per timme kontra 500. Täktverksamheten är därför uppdelad i två skift. Primärkrossen går båda skiften men under eftermiddagen läggs materialet på hög vilket bygger upp en buffert. Sekundärkrossen går bara under förmiddagen och matas då dels direkt med det primärkrossen producerar för stunden och dels från buffertlagret.

I den nya versionen är arbetet förändrat på flera sätt, inte minst maskinuppsättningen. Primärkrossen drivs inte längre via dieselmotorn och en generator utan har kopplats upp direkt mot elnätet. Det kräver också en transformator i täkten som omvandlar 10 kilovolt från lokalnätet till 400 volt.

Grävmaskinen heter EX1. Det är en EC750 som har konverterats till hybriddrift. Den kopplas till elnätet genom en kabel som går till primärkrossen med hjälp av en kran. Ekipaget rör sig hela tiden i täkten allteftersom berget krossas ner. Dessutom måste det vid sprängning kunna flyttas helt.

Hjullastaren är ersatt med en hybridvariant kallad LX1. Maskinen är en så kallad seriehybrid utrustad med separata hjulmotorer och en 3,6-liters dieselmotor i stället för en 13-liters.

Den sista pusselbiten i systemet är lastbäraren HX2, en autonom helt eldriven dumper utan förarhytt. Den började som ett studentprojekt vid Luleå tekniska universitet och drevs parallellt med bergtäktsprojektet. En första prototyp blev klar redan 2015.

I vardera dumper, de är åtta stycken, sitter ett litiumjonbatteri på 18 kilowattimmar. Det laddas i en minut varje gång dumpern kör tillbaka från sekundärkrossen. Ett varv kräver omkring 3 kilowattimmar så det finns gott om marginal. Laddningen sker genom att dumpern kör upp på en ramp och får en ströminjektion underifrån.

Säkerheten utgör ett viktigt område för ingenjörerna att ta hänsyn till. Bergtäkter är till sin natur farliga arbetsplatser med stora maskiner och tunga objekt som hanteras. Att driften delvis automatiseras i och med de självkörande dumprarna ställer nya krav.

– Det handlar om att bygga barriärer så att de autonoma fordonen inte kan göra något de inte ska och att människor inte finns där fordonen verkar.

Det finns dock en fördel med att de styrs av datorer i stället för människor, förutom den uppenbara säkerhetsaspekten med färre personer där farligt arbete utförs.

– En autonom maskin gör inget som man inte säger åt den att göra. Därför tvingas man planera mer. Den planeringen är i sig grunden för att man ska kunna tänka efter före och riskminimera, säger Andreas Sunesson, Skanska.

Grävmaskinisten sitter hyggligt säker på sin stenhög men det är värre för föraren av hjullastaren. Därför kan alla åtta dumprar omedelbart nödstoppas från de båda bemannade maskinerna samt från kontrollrummet. Förare får heller inte stiga ur sina maskiner förutom i vissa speciella zoner dit dumprarna inte kan köra.

– Vi vågar inte släppa ut dumprarna bland folk ännu, konstaterar Andreas Sunesson.

Att få hela systemet att kommunicera har varit en av de största utmaningarna, berättar Johan Sjöberg på Volvo som håller i automatiseringen.

– Området är dynamiskt och radiomiljön är besvärlig, säger han och syftar på bergväggar och stenhögar.

Problemet är inte överföringskapaciteten utan tillförlitligheten. De autonoma dumprarnas position i systemet måste hela tiden överensstämma med verkligheten. För positioneringen används GPS-RTK.

Lösningen har blivit att låta de enskilda dumprarna fatta så stor del av besluten som möjligt själva, i stället för att överlåta det till datorn i kontrollrummet. I huvudsak används wifi för kommunikationen.

– Men vi utvärderar andra lösningar. Vi är fortfarande i lärofasen, säger Johan Sjöberg.

För Joakim Unnebäck, som främst fokuserat på mekanik, har en till synes liten men ack så viktig detalj orsakat värst huvudvärk – kabeln mellan grävmaskinen och primärkrossen.

– Kabeln är tjock och tung och grävmaskinen snurrar runt, runt, runt, säger han.

Andreas Sunesson på Skanska lyfter fram flödet från primärkrossen, ett arbete som utförts av Volvo och Skanska gemensamt, som svårhanterligt. Två dumprar kör front mot bak under utmatningen för att inget material ska hamna utanför. Trots det kan det ske. Plötsligt har en liten kulle byggts upp vilket hindrar dumprarnas körväg.

– Men vi har pushat på den lösningen från vår sida eftersom den har störst potential, säger han och syftar på besparingen i lägesenergi.

Erik Uhlin, som har en mer övergripande roll i projektet, lyfter fram den tuffa miljön i täkten som en utmaning för sensorerna. Vibrationer, damm och våld frestar på dem.

När projektet ska demonstreras till hösten är tanken att det ska ha samma produktionstakt som i dag, drygt en miljon ton om året. Andreas Sunesson vågar inte gissa hur det går.

– Det är mängder av nya saker. De autonoma dumprarna är en stor utmaning i sig. Nu ska allt fungera tillsammans i ett system. Det är en jätteutmaning, säger han.

Bergtäkter – en tung industri

Skanska har ungefär 100 svenska bergtäkter och producerar 20 miljoner ton material om året.

I en typisk svensk bergtäkt produceras 300 000 ton årligen. Den som projektet ska demonstreras i är betydligt större, med drygt en miljon ton i produktion om året.

Ett problem med krossmaterial är dess låga värde i förhållande till vikten. Det är oftast inte lönsamt att frakta det längre än fem mil.

I Europa finns cirka 26 000 bergtäkter.